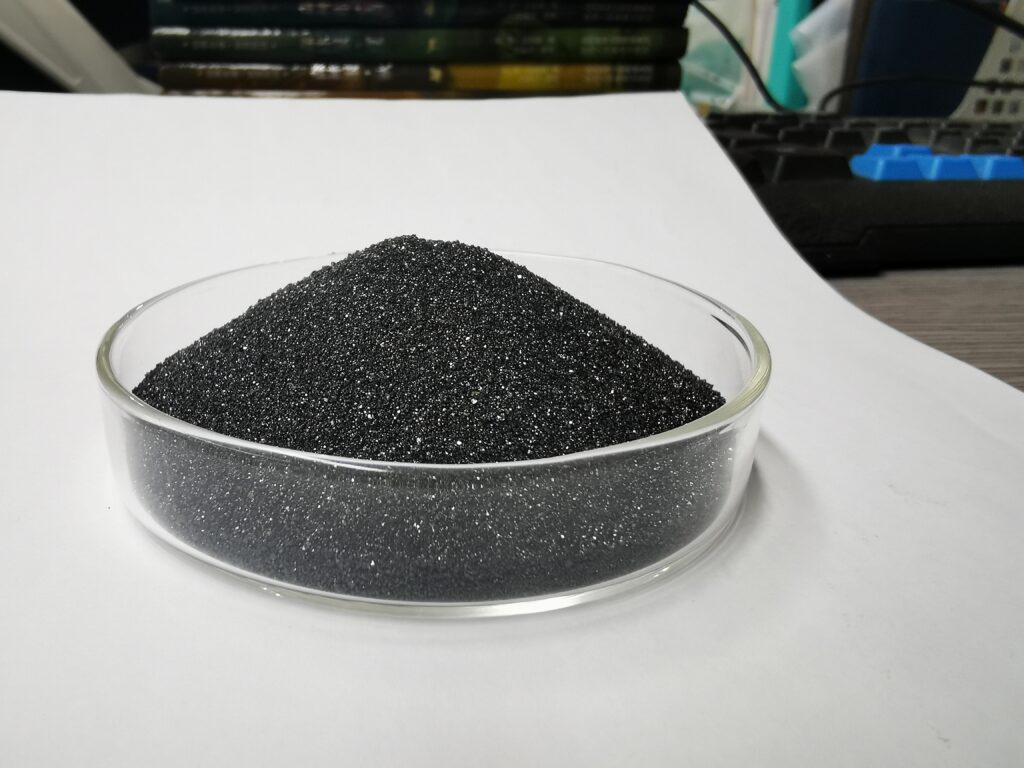

La sabbia di cromite (FeCr₂O₄) è un materiale refrattario di alta qualità, di fondamentale importanza nel settore della fonderia per la produzione di martelli resistenti all’usura di alta qualità e di altre parti resistenti all’abrasione, solitamente realizzati in acciaio ad alto tenore di manganese (Hadfield Steel, ad esempio ZGMn13) o ferro ad alto tenore di cromo .

Il suo utilizzo non è per l’intero stampo, ma come materiale di rivestimento strategico per risolvere problemi specifici inerenti alla fusione di queste leghe complesse.

| Articolo | Unità | Indice |

| Cr2O3 | % | 46.0min |

| SiO2 | % | 1.0max |

| FeO | % | 26,5 massimo |

| Alto | % | 0,30 massimo |

| MgO | % | 10.0max |

| Al2O3 | % | 15,5 massimo |

| P | % | 0,003max |

| S | % | 0,003max |

| Cr/Fe | / | 1.55:1 |

| Densità apparente | g/cm3 | 2.5-3 |

| Colore | / | Nero |

| PH | / | 7-9 |

| La quantità di acido | / | 2 ml (massimo) |

| Percentuale di terreno | % | 0,1 massimo |

| Percentuale di umidità | % | 0,1 massimo |

| Il sinterizzato | 1600 | |

| Percentuale di acido libero presente nella sabbia | % | 0 |

| Densità di riempimento | g/cm3 | 2.6 |

| Punto di sinterizzazione | 1800 minuti | |

| Temperatura di fusione | 2180 |

Perché la sabbia di cromite è essenziale per i martelli resistenti all’usura?

I martelli resistenti all’usura sono soggetti a urti e abrasioni estremi. Per raggiungere questo obiettivo, vengono realizzati con leghe che richiedono un processo di fusione particolarmente esigente:

Temperature di colata molto elevate: spesso superiori a 1500 °C (2732 °F).

Elevata attività degli ossidi metallici: le leghe ricche di manganese (Mn) e cromo (Cr) sono altamente reattive allo stato fuso.

Elevato ritiro: queste leghe si contraggono notevolmente durante la solidificazione, creando sollecitazioni sullo stampo.

Vantaggi della sabbia di cromite:

Refrattarietà eccezionale: con un punto di fusione superiore a 1850°C (3362°F), rimane solido e dimensionalmente stabile alle temperature di colata degli acciai resistenti all’usura.

Elevata resistenza alla penetrazione di ossidi metallici: è chimicamente neutro o basico, il che lo rende altamente resistente alle scorie acide (ad esempio, MnO) formatesi durante la fusione. Ciò impedisce la bruciatura chimica e la reazione all’interfaccia metallo-stampo.

Bassa dilatazione termica: si espande molto poco quando viene riscaldato, riducendo significativamente il rischio di venature o crepe nello stampo, impedendo così la penetrazione meccanica del metallo.

Eccellente conduttività termica: allontana il calore dalla superficie di fusione più velocemente della sabbia silicea. Questo favorisce:

Struttura a grana più fine: un raffreddamento più rapido determina una struttura a grana metallurgica più fine in superficie, che può migliorare la durezza superficiale e le proprietà di usura.

Migliore precisione dimensionale: riduce il tempo in cui la superficie metallica rimane liquida, riducendo al minimo la penetrazione.

Elevata resistenza alla perforazione: la sua elevata densità e durezza rendono la superficie dello stampo più resistente all’erosione quando viene colpita dal flusso di metallo fuso, preservandone la forma.

Come viene utilizzata la sabbia di cromite nel processo di fusione?

Come sabbia di rivestimento:

Uno strato di sabbia di cromite, solitamente spesso 20-100 mm , viene posizionato contro il modello per formare la superficie della cavità dello stampo che entrerà in contatto con il metallo fuso.

La parte restante dello stampo (la sabbia di supporto) viene riempita con sabbia silicea più economica o sabbia olivina.

Questo metodo consente di sfruttare tutti i vantaggi della cromite direttamente dove è più necessario.

Come sabbia di base:

Per geometrie complesse del nucleo difficili da pulire, l’uso di sabbia di cromite garantisce che la sabbia non si fonda con le superfici interne del getto.

Nelle vernici e nei rivestimenti:

La sabbia di cromite viene macinata fino a ottenere una polvere fine e utilizzata come aggregato refrattario primario nei lavaggi di stampi e anime (rivestimenti).

Una miscela di polvere di cromite, un vettore (ad esempio acqua o alcol) e leganti (ad esempio farina di zircone, resine) viene spruzzata o applicata con un pennello sulla superficie di uno stampo fatto di sabbia comune.

Questo crea uno strato barriera denso e altamente refrattario. Si tratta di un modo molto conveniente per sfruttare le proprietà della cromite.